Im Maschinen- und Anlagenbau stellt die kundschaftszentrierte Verbesserung von Erbringungsgeschwindigkeit und -qualität wesentliche Zielgrößen dar, während die Ressourceneffizienz bislang weniger im Mittelpunkt der Betrachtung stand. Das Projekt "RePARE" setzt sich zum Ziel, Maßnahmen wie die vorbeugende Instandhaltung sowie den hohen Sicherheitsbestand an Ersatzteilen durch Additive-Repair-Verfahren zu komplementieren und so die systematische Regeneration von Ersatzteilen zu ermöglichen.

Additive Repair im Maschinen- und Anlagenbau

Der Wettbewerbsdruck im Maschinen- und Anlagenbau führt zu neuen Handlungsstrategien, mit denen die Differenzierung gegenüber dem globalen Wettbewerb sichergestellt werden soll. Eine Strategie zur Steigerung von ökonomischer und ökologischer Nachhaltigkeit ist hierbei, den Lebenszyklus von Maschinen und Anlagen durch den Umbau, Austausch oder das Upgrade von Komponenten zu verlängern. Um dafür einen Beitrag zu leisten, wird im Projekt "RePARE" das Wiederaufbereiten von teilverschlissenen Ersatzteilen mittels Verfahren der Additiven Fertigung wie dem selektiven Laserstrahlschmelzen oder Laseraustragsschweißen im Sinne eines "Additive Repair" untersucht. Mit Hilfe eines wirtschaftlich-technischen Rahmenwerks wird evaluiert, welche anlagenbaulichen Komponenten für eine Auf- und Umarbeitung geeignet sind. Aus betriebswirtschaftlicher Sicht werden ganzheitliche Servicekonzepte für den Einsatz von Additive Repair definiert und mittels Kenngrößen die Instandsetzungsfähigkeit im Sinne einer Rebuild-or-Replace-Entscheidung bewertet. Die Betrachtung der Öko-Bilanz erweitert hierbei den Blick auf die Nachhaltigkeit.

Die Potenziale

Mit dem Einsatz von additiven Fertigungsverfahren zur Wiederaufbereitung von Ersatzteilen sind verschiedene Potenziale und Herausforderungen verbunden, die im Projekt auch durch Versuche anhand von Demonstratorbauteilen erforscht und diskutiert werden. Auf der einen Seite lassen sich dadurch die Aufwendungen seitens der Herstellenden, wie z. B. Ersatzteillagerung und Logistik, und der Kundschaft, wie z. B. Ausfallkosten, minimieren und der Lebenszyklus von Komponenten verlängern. Demgegenüber steht die Herausforderung, nachgelagerte Aktivitäten wie Ein- und Ausbau sowie die Qualitätssicherung des Ersatzteils mit Blick auf Gewährleistungs- und Haftungsfragen durchzuführen. Da der Markt für Additive Fertigung hochdynamisch ist, schaut das Projektteam im Rahmen einer Szenarioanalyse auch über die Forschungszeit hinaus, um z. B. Entwicklungen bei den Fertigungsstückkosten zu antizipieren.

Ergebnisse (Stand Juni 2022)

Im bisherigen Projektverlauf wurden bereits die Einsatzpotenziale für Additive Repair und Refurbishment auch abseits hochpreisiger Investitionsgüter sowie Entscheidungsgrößen für die Auswahl geeigneter Bauteile identifiziert. Die konkrete Reparaturstrategie im Falle eines Defektes am

Bauteil ist abhängig von verschiedenen Faktoren wie bspw. dem Schaden und dessen Orientierung am Bauteil, sodass das notwendige Expertenwissen erfasst und strukturiert in einen Konstruktionskatalog überführt wurde. Die Einbettung additiver Reparaturverfahren in bestehende After-Sales-Strukturen erfordert die Konfiguration kundenindividueller Lösungsangebote, die mittels einer Servicearchitektur adressiert wurden. Hierfür wurden verschiedene Assistenzsysteme entwickelt: Eine Prozessunterstützung erlaubt es auch Laien, den Ein- bzw. Ausbau des Bauteils vorzunehmen. Mittels eines Konfigurators für die Prozessketten der Additiven Fertigung sowie einem

Schnittebenengenerator kann das für die Reparatur eines Bauteils notwendige Expertenwissen bereitgestellt werden, sodass eine räumliche Flexibliltät im After-Sales erreicht wird. Ein Prozesskostenrechner und ein Optimierungsmodell für die Planung von Lager- und Fertigungsstandorten unterstützen die operative Ausgestaltung, indem auf Basis wirtschaftlicher Kriterien eine optimale Lösung für die Versorgung mit Ersatzteilen aus einem klassischen Lager oder über mobile Reparaturzentren identifiziert wird.

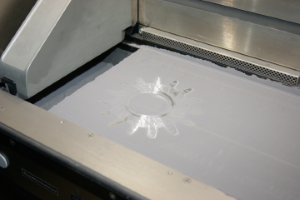

Weiterhin wurden erste Demonstrator-Bauteile bereits erfolgreich repariert und Belastungstests unterzogen, um auch die praktische Anwendung zu erproben. Die gewonnenen Erkenntnisse werden

aktuell genutzt, um die entwickelten Lösungsbausteine zu evaluieren und die Ökobilanzierung der additiven Reparatur durchzuführen. Damit trägt das Projekt dazu bei materielle Lieferketten durch virtuelle Datenübertragung zu ersetzen und Kunden weltweit bei der Instandhaltung, dem Remanufacuring und Umnutzung zu unterstützen.

Konsortium und Ergebnisse

Im Projekt "RePARE" arbeiten die Wissenschaftlerinnen und Wissenschaftler des Deutschen Forschungszentrums für Künstliche Intelligenz (DFKI) gemeinsam mit den Ingenieuren des Instituts für Produktentwicklung und Gerätebau (iPeG) der Leibniz Universität Hannover zusammen. Das Team des DFKI wird dabei die Potenziale, die sich seitens Geschäftsmodell und Kreislaufführung ergeben, erforschen und durch die Entwicklung eines Gesamtsystems für die systematische Integration von Additive-Repair-Szenarien bis in die Serviceprozesse einen zusammenfassenden Rahmen liefern. Das IPeG erforscht unterschiedliche Reparaturstrategien für anlagenbauliche Komponenten, führt diese im praktischen Versuch aus und validiert die regenerierten Komponenten anschließend. Die Ergebnisse fließen in ein Assistenzsystem ein, das die Konstruierenden bei der Auslegung und Planung von Reparaturaufgaben unterstützt.

Aus der Industrie erhalten die Forschenden Unterstützung durch die DMG Mori Spare Parts GmbH und die Windmöller & Hölscher KG. Die Industriepartner begleiten das Projekt bei der Erhebung und Klassifikation von Verschleißmechanismen und dem Vergleich von Fertigungstechnologien für das Wieder-Inverkehrbringen von Bauteilen. Weiterhin sind aus praktischer Sicht die Fragen nach dem Schadenstyp bzw. -mechanismus, nach geeigneten Materialien und der Integration in die Wertschöpfungskette von Interesse, um darauf aufbauend eine Quantifizierung der Verfahren mit Blick auf die Prozesse, Ökobilanzierung und Verhältnismäßigkeit durchführen zu können.

Erste Ergebnisse des Projekts

Publikationen

Projektflyer der Fördermaßnahme (deutsch / englisch) (März 2021)

Die Projektflyer bieten einen Einblick in die Inhalte und Ziele der ReziProK Projekte und stellen jeweils erste Ergebnisse vor.

Projektblätter der Fördermaßnahme (deutsch) (September 2019)

Die Projektblätter bieten eine Kurzübersicht über die einzelnen Projekte und deren Ziele.

Beiträge zu der ReziProK Transferkonferenz im Juni 2022

Poster (Juni 2022)

Präsentation (Juni 2022)

Beiträge zu der ReziProK Kick-off Veranstaltung im Dezember 2019

Poster (Dezember 2019)

Präsentation (Dezember 2019)

Bildnachweis: IPeG, Leibniz Universität Hannover