"REPOST" hat es sich zum Ziel gesetzt, Grundlagen für eine hochwertige und wirtschaftliche Kreislaufwirtschaft von Porenbeton zu schaffen. Aus Altporenbeton sollen neue und wettbewerbsfähige Produkte für den Mauerwerksbau entstehen. Neben der direkten stofflichen Wiederverwertung werden auch alternative Verwertungswege - z. B. die Herstellung von Klinkerersatzstoffen - untersucht. Anhand von Systemanalysen werden ökologisch und wirtschaftlich tragfähige Geschäftsmodelle entwickelt.

Hochwertiges Recycling von Porenbeton

Porenbeton ist ein seit fast 100 Jahren bekannter und bewährter Baustoff, der zudem vollständig recyclingfähig ist. Die Rückführung von produktionsfrischem Porenbeton, der als Verschnittrest oder Bruch in der Produktion anfällt, wird seit Jahrzehnten praktiziert. Im Gegensatz dazu enthält Porenbeton-Abbruchmaterial oft Begleitstoffe, die eine hochwertige Wiederverwertung erschweren, deshalb wird Porenbeton nach der Nutzung in den meisten Fällen deponiert. Sinkende Deponiekapazitäten, gesetzliche Verpflichtungen zur Recyclingfähigkeit von Produkten sowie die Schonung von Primärstoffen machen es daher unabdingbar, Verwertungsalternativen für

dieses Abbruchmaterial zu finden.

"REPOST" zielt auf die Reduzierung von Primärrohstoffen bei der Herstellung von Porenbeton durch das Wiederverwerten von Altporenbeton auf gleicher oder vergleichbarer Qualitätsstufe. Damit unterscheidet sich dieses Konzept vom herkömmlichen Baustoffrecycling. Laut Statistik wurden im Jahr 2016 zwar rund 90 Prozent der mineralischen Bauabfälle wiederverwertet, allerdings meist als niedrigwertiges und einmaliges Downcycling im Straßenbau.

Gesamter Lebenszyklus im Blick

Der „REPOST“-Arbeitsplan orientiert sich am Lebenszyklus eines rezyklierten Porenbetonsteins und beginnt mit dem Rückbau und der Aufbereitung von Porenbeton aus dem Bestand. Die zentrale Frage ist, welche Sortiermethoden für die Gewinnung eines möglichst hochwertigen Sekundärrohstoffs zielführend sind. Der so gewonnene Sekundärrohstoff soll direkt als Zuschlagstoff für neue Mauerwerksprodukte eingesetzt werden. Das können Kalksand- und Leichtbetonsteine oder eben auch neue Porenbetonsteine sein.

Porenbeton enthält einen großen Anteil an entsäuertem Kalk, der unter hohem Energieeinsatz und hohen CO2-Emissionen hergestellt wurde. Wo ein Recycling innerhalb eines geschlossenen Kreislaufs nicht möglich ist, wird eine thermische Umwandlung in Dicalciumsilikat, einem Hauptbestandteil von Zementklinker, untersucht. Ziel ist, in der Porenbetonproduktion die primären Rohstoffe Zement bzw. Kalk teilweise mit einem Recyclingprodukt zu ersetzen, das bei seiner Herstellung niedrigere CO2-Emissionen und Energieaufwendungen verursacht.

Unter Einbindung von Bauherren, Abbruchunternehmen und Aufbereitungsfirmen werden über den gesamten Lebenszyklus reichende Geschäftsmodelle für die neuen Verwertungsoptionen entwickelt.

Ergebnisse (Stand Juni 2022)

Seit Projektbeginn wurden inzwischen 2 x ca. 25 Tonnen an vorsortiertem Altporenbeton von Otto

Dörner Entsorgung GmbH an die Xella Granulatanlage Rotenburg/Wümme geliefert. Dazu wurde nach Schulung von Personal bei Dörner Porenbeton aus Abbruchmaßnahmen in Hamburg händisch sortiert. Die visuellen Vorprüfungen auf kritische Fremdanteile waren ohne Befund und das Material wurde der Zerkleinerung bei XELLA zugeführt. Das entstandenen Porenbetonmehl war frei von Schadstoffen gemäß LAGA M20, TR Boden, sodass aus chemischer Sicht keine Anwendungsbeschränkungen für das zerkleinerte Altmaterial bestanden. Nach der Optimierung von Verfahrensparametern und Rezepturen wurden am Karlsruher Institut für Technologie, Institut für Technische Chemie (KIT-ITC) insgesamt über 100 kg Belitklinker aus vier unterschiedlichen Altporenbetonqualitäten gebrannt und dem Projektpartner Xella zur Verfügung gestellt. Daten zu Stoff- und Energiebilanzen wurden dem Institut für Industriebetriebslehre und industrielle Produktion am KIT (IIP) zur techno-ökonomischen Analyse übermittelt.

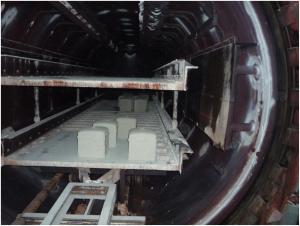

Im Klein- und Großtechnikum der Xella Technologie und Forschungsgesellschaft mbH wurden Rezepturen für Porenbeton und Kalksandstein entwickelt, die den Einsatz hoher Mengen an zerkleinertem Altporenbeton unter Einhaltung der Norm- bzw. zulassungsrelevanten Materialkennwerte des Produkts erlauben. Aktuell werden in Xella-Werken Probeproduktionen auf Basis dieser neuen Rezepturen durchgeführt. Ziel sind Rezepturfreigaben sowie Produktionsaufnahmen.

Die Entwicklung von Porenbetonrezepturen, die bis zu 50 Prozent Belitklinker aus Altporenbeton erhalten, wurde im Kleintechnikumsmaßstab erfolgreich abgeschlossen. Rezepturvalidierungen durch Hochskalierungen im Großtechnikum sind in Vorbereitung. Mittels Modellierung wurden am KIT-IIP auf Landkreisebene die bis 2050 anfallende Mengen an Porenbeton-Abbruchmaterial ermittelt. Eine techno-ökonomische Analyse aller betrachteten Verwertungsoptionen für Altporenbeton zeigt, dass das Recycling mit großen CO2-Einsparungen sowie signifikanten Einsparungen weiterer Umweltauswirkungen einhergeht. Aktuell wird die Modellierung möglicher Kreislaufsysteme

erarbeitet.

Industrie und Grundlagenforschung

Das Hamburger Unternehmen Otto Dörner Entsorgung GmbH wird sich der Aussortierung von Altporenbeton in verschiedenen Qualitätsstufen widmen und den Projektpartnerinnen und -partnern Altporenbeton für die Entwicklung von Recyclingprodukten zur Verfügung stellen.

Die Chemiker vom Institut für Technische Chemie (ITC) am Karlsruher Institut für Technologie (KIT) werden das dort entwickelte und patentierte Verfahren für die Umwandlung von mineralischen Rückständen zu Belit ("Resynergy") für den Ausgangsstoff Porenbeton anpassen.

Das Institut für Industriebetriebslehre und industrielle Produktion (IIP) des KIT modelliert die neuen Verwertungsoptionen in einer vergleichenden Systemanalyse. Unter Berücksichtigung der einzuhaltenden informatorischen, ökonomischen und regulatorischen Rahmenbedingungen erfolgt eine Bewertung über den gesamten Lebenszyklus.

Die Projektkoordination erfolgt durch die Xella Technologie- und Forschungsgesellschaft mbH, die F&E-Einrichtung des Porenbeton- und Kalksandsteinherstellers Xella. Hier werden darüber hinaus Baustoffprototypen im klein und großtechnischen Maßstab entwickelt und schließlich in ausgewählten Xella-Werken in die Produktion überführt.

Publikationen

R. Volk, J. J. Steins, P. Stemmermann, & F. Schultmann, F, Comparison of different post-demolition autoclaved aerated concrete (AAC) recycling options. IOP Conference Series: Earth and Environmental Science 2022, 1078, 012074. DOI: 10.1088/1755-1315/1078/1/012074

R. Volk, J. J. Steins, Steins, O. Kreft, & F. Schultmann, Life cycle assessment of post-demolition autoclaved aerated concrete (AAC) recycling options. Resources, Conservation and Recycling 2022, 188, 106716. DOI: https://doi.org/10.1016/j.resconrec.2022.106716

J. J. Steins, R. Volk, F. Schultmann, Modelling and predicting the generation of post-demolition autoclaved aerated concrete (AAC) volumes in Germany until 2050, Resources, Conservation and Recycling 2021, 171, 105504 – 105609. DOI: https://doi.org/10.1016/j.resconrec.2021.105504

A. Ullrich, K. Garbev, B. Bergfeldt, In Situ X-ray Diffraction at High Temperatures: Formation of Ca2SiO4 and Ternesite in Recycled Autoclaved Aerated Concrete, Minerals 2021, 11(8), 789 –811. DOI: https://doi.org/10.3390/min11080789

Den Kreis schließen: Wiederverwertung von Porenbeton (10.09.2020)

Artikel im Magazin 320° Magazin (02.04.2020)

Projektflyer der Fördermaßnahme (deutsch / englisch) (März 2021)

Die Projektflyer bieten einen Einblick in die Inhalte und Ziele der ReziProK Projekte und stellen jeweils erste Ergebnisse vor.

Projektblätter der Fördermaßnahme (deutsch) (August 2019)

Die Projektblätter bieten eine Kurzübersicht über die einzelnen Projekte und deren Ziele.

Beiträge zu der ReziProK Transferkonferenz im Juni 2022

Poster (Juni 2022)

Präsentation (Juni 2022)

Beiträge zu der ReziProK Kick-off Veranstaltung im Dezember 2019

Poster (Dezember 2019)

Präsentation (Dezember 2019)

Bildnachweis: Dr. Oliver Kreft